文章分類Article

隨光而生:LIG無電鍍技術加速下一代軟性電子發展

軟性電子(flexible electronics)技術正重新定義嵌入式系統的發展方向。從穿戴式健康監測裝置、摺疊式顯示器到感測元件與軟性機器人(soft robotics),這些新興應用皆需要能夠在彎曲、拉伸或變形的情況下,依然保持穩定電氣性能的電路結構。

其中,軟性機器人是最令人振奮的領域之一。這類機器人以無剛性骨架的生物體為靈感,採用軟性、可變形材料構築,可展現傳統金屬結構無法比擬的靈活性與適應性。然而,該領域仍面臨一項長期挑戰:如何在軟性基板上,以低成本且具可擴展性的方式,製造出可靠且高導電的電路通道,尤其是針對大規模的應用。

近期,Rektor等人發表了一項突破性研究,提出結合雷射誘導石墨烯(Laser-Induced Graphene;LIG)與選擇性無電鍍銅技術(Selective Electroless Copper Plating)的新方法。此技術可在聚合物基板上製作出堅固、高導電且柔韌的電路圖樣,為軟性混合電子(Flexible Hybrid Electronics;FHE)的量產製造奠定基礎,實現剛性元件與軟性導線的無縫整合。

電子電路的軟性化挑戰

傳統印刷電路板(PCB)是以剛性玻璃纖維基板為基礎,經由化學蝕刻形成銅線路。雖然軟性PCB早已問世,但其製程依然繁瑣,涉及光蝕刻、金屬沉積與化學蝕刻等多道工序,不僅需在無塵室中操作,也會產生有害廢液。這些因素限制了軟性PCB在快速原型設計與低成本製造中的應用。

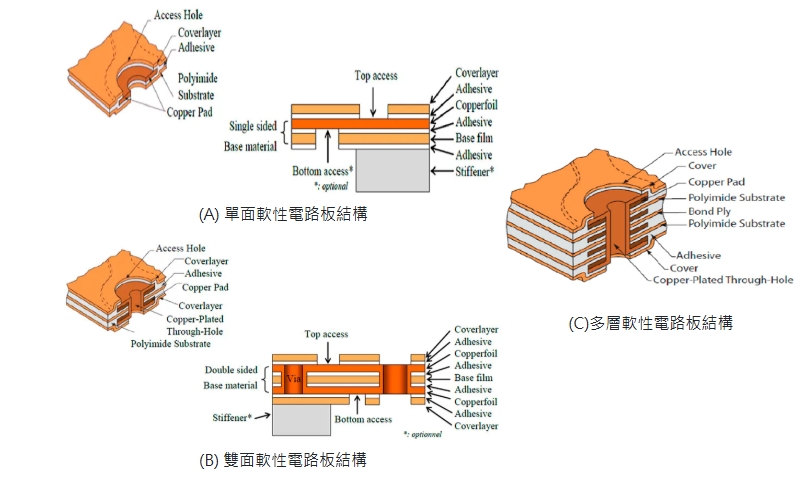

軟性印刷電路(FPC)在需要環繞或嵌入緊湊空間的應用(例如電子裝置)中至關重要。這些電路可以根據特定的機械、熱和化學要求進行客製化。

隨著電子裝置不斷朝小型化與個人化發展,製造技術亦需具備更高的靈活性。理想的作法是能以直接書寫或積層式製造(Additive Manufacturing)方式(如3D列印),將電路直接構築於輕量、低成本且軟性的基材上。聚醯亞胺(Polyimide;PI)薄膜因其優異的耐高溫性、機械強度、電氣絕緣性與化學穩定性,成為在極端環境下仍能穩定運作的理想材料。

軟性印刷電路板(FPC)可依機械、熱與化學需求設計,常用於需貼合或嵌入有限空間的電子裝置。主要結構類型包括:(A)單面、(B)雙面與(C)多層軟性電路板。

雷射誘導石墨烯的誕生

雷射誘導石墨烯(LIG)是一種新興導電材料,藉由將富碳聚合物(常見為聚醯亞胺)暴露於聚焦雷射脈衝下製得。雷射瞬間產生的高溫使局部區域發生碳化反應,將表面轉化為具多孔結構的類石墨烯導電網絡,同時排除非碳元素形成氣體。

LIG具備多項優勢,使其成為軟性電子的理想選擇:

• 無光罩製程:可直接透過雷射光路控制書寫電路圖樣,免除光蝕刻步驟。

• 材料兼容性:能與多種聚合物基板相容。

• 多孔結構:提供更大比表面積,利於感測元件應用與金屬附著。

然而,LIG的導電性雖可觀,但對於高電流或高速訊號傳輸而言仍顯不足。其方塊電阻(sheet resistance)常介於數十歐姆每平方(Ω/□),限制了載流能力並可能降低訊號品質。

為了進一步提升導電性能,工程師通常會採用銅這種成本低、導電率高且具產業標準化的金屬材料。但在LIG結構上實現具選擇性、可量產且穩定的銅鍍層,一直是技術挑戰所在。

催化性無電鍍銅:突破性方案

Rektor等人提出的創新方法是在雷射加工過程中導入催化種子層(catalytic seeding step)。研究人員首先在聚醯亞胺基板上旋塗(spin-coating)一層摻有鈀(Palladium;Pd)鹽的SU-8光阻層,接著使用CO₂雷射逐線掃描表面,使SU-8/Pd膜與下層聚合物同步轉化為鈀修飾雷射誘導石墨烯(Pd-LIG)。

為何選用SU-8?因其在雷射照射下能輕易轉化為LIG,且具可調黏度與快速揮發等旋塗優勢,能精確控制鍍層品質。

形成於LIG內部的Pd奈米粒子即為無電鍍銅反應的催化中心。此過程屬於氧化還原反應,不需外加電流即可進行,其反應機制如下:

- 氧化反應(甲醛):CH2O + H2O → HCOOH + 2H⁺ + 2e−

甲醛被氧化為甲酸(HCOOH),並釋出電子。

- 還原反應(銅離子):Cu2⁺ + 2e−→ Cu

溶液中的銅離子接受電子還原為金屬銅,僅於Pd-LIG區域沉積。

此方法具備下列主要優勢:

• 選擇性鍍覆:銅只沉積於Pd-LIG區域,無需遮蔽步驟。

• 高製程效率:約20分鐘即可完成完整鍍層。

• 強附著力:銅層與LIG骨架結合緊密,結構穩定。

• 高導電性:方塊電阻顯著降低至約150毫歐姆每平方(~150mΩ/□)。

• 優異機械耐久性:經數千次彎曲循環後仍維持導電性。

此製程為軟性高導電互連的整合提供一條具吸引力的路徑,展現可擴展、環保且製程簡潔的電路製造新典範。

材料與製程洞察

研究進一步揭示了影響銅鍍層性能的關鍵參數:

-

雷射能量密度(Laser fluence):雷射雕寫過程中每單位面積的能量輸入決定了石墨化品質及Pd奈米粒子的分布均勻度。最佳能量密度為147–168J/cm²。

• Pd含量(Pd loading):SU-8層中至少需含1.6wt% Pd才能形成均勻且連續的銅沉積層。

• 雷射掃描次數:多次掃描可提升表面親水性(hydrophilicity),改善鍍液潤濕性(wettability),進而提高銅覆蓋率。

利用掃描式電子顯微鏡(SEM)與能量散射X射線光譜(EDS)的微觀分析證實,銅膜已完整包覆多孔LIG結構,形成連續導電層;而拉曼光譜(Raman spectroscopy)則確認了基底的石墨化特徵。該石墨網絡在維持導電性與固定催化粒子方面發揮關鍵作用。

彎曲條件下的性能表現

研究展示了一項具代表性的應用範例:以LIG-銅鍍層技術完整製作的軟性可變增益運算放大器。其銅導線經雷射雕寫與無電鍍製成,再以導電銀膠(conductive silver epoxy)連接市售電子元件。

在經歷10,000次彎曲(彎曲半徑5mm)後,電路仍能正常運作,電阻僅上升約65%,充分展現出Cu-LIG互連在機械耐用性方面的優越表現。

對於工程師至關重要

對探索軟性架構的嵌入式系統工程師而言,此技術提供一種可擴展、低成本、環境友善的製程方案,可直接於軟性基板上製作耐用導線,無需昂貴設備或有害化學品。

其主要優勢包括:

• 快速原型:免除光蝕刻與掩模,只需雷射書寫後金屬化。

• 設計靈活性:可依需求調整雷射與鍍銅條件,靈活應用於不同電路設計。

• 環境友善:屬於加成式製程(Additive Process),無蝕刻步驟,廢棄物量極低。

• 無縫整合:能以導電膠黏劑連接現成元件,未來亦可延伸至相容焊接技術。

隨著軟性電子從實驗室走向商業應用,這種結合雷射與無電鍍的製程,有潛力重新定義電路製造流程,特別適用於可穿戴裝置、醫療感測器及物聯網(IoT)應用。

挑戰與機會

雖具前瞻潛力,此技術仍面臨若干工程挑戰:

-

解析度限制:雷射光斑尺寸與鍍層擴散特性限制了最小線寬解析度。

• 多層整合:多層堆疊與垂直互連(Through-Vias)技術仍待成熟。

• 元件接合:目前以導電膠黏劑連接的方式影響長期耐用性,若能開發可焊接(solder-compatible)方法,將大幅提升可靠度。

• 長期穩定性:仍需進行長期環境與機械老化測試,以驗證耐久表現。

這些挑戰並非阻礙,反而為工程與材料創新提供了新契機,特別對致力推進軟性電路極限的嵌入式與材料工程師而言,意義重大。

展望未來

雖然傳統光蝕刻與印刷製程仍主導電路製造產業,但其高成本、複雜工序與環境負擔已成主要瓶頸。相較之下,雷射+無電鍍技術——可視為「用光畫電路,再以化學鍍成」——為電路製造提供更乾淨、更直接且可持續的途徑。

儘管目前仍屬早期階段,此方法已為「隨需」(On-demand)電路製造奠定關鍵基礎,開啟低廢棄、低基礎設施的生產新模式。

在LIG上進行無電鍍銅提供了簡單、可擴展且具永續意識的高性能軟性電路製造方案。透過結合雷射圖樣化與催化化學反應,可製得兼具高導電性與機械強度的互連結構,成為新一代嵌入式電子的理想技術途徑。

對嵌入式系統專業人員而言,掌握這類新興製程技術至關重要。未來的電子電路,極有可能是——以雷射書寫,並以銅鍍成。

(原文參考:Copper on Demand: Electroless Plating on Laser-Induced Graphene for Flexible Hybrid Circuits,by Filippo Di Giovanni)